Bien connu du grand public pour ses pâtes, les ravioles, les quenelles et de nombreux plats cuisinés, le groupe Saint Jean perpétue un héritage régional depuis presque 90 ans.

Il dispose aujourd’hui de plusieurs usines lui permettant de répondre à une demande en croissance. Dans ce contexte, le célèbre pastier, qui a doublé en 2023 la surface de sa principale usine implantée à Romans/Isère (Drôme), a choisi de s’appuyer sur la GMAO de CARL Berger-Levrault pour optimiser ses activités de maintenance.

La GMAO pour concilier qualité et disponibilité du système de production

Dans l’industrie agroalimentaire, au-delà des questions de sécurité, qualité, d’hygiène et de traçabilité, l’une des priorités est de maintenir les chaînes de production en fonctionnement. Dans ce cadre, le groupe Saint Jean, premier producteur de ravioles en France, vise à innover constamment, en s’appuyant sur ses collaborateurs et des outils de production performants.

L’entreprise de quelque 520 personnes comprend une usine à Saint-Just-de- Claix dans l’Isère, une autre à Frans dans l’Ain, toutes deux fabriquant des quenelles. Une troisième usine se situe à Bourg-de-Péage dans la Drôme et produit des plats cuisinés.

L’usine principale de Romans-sur-Isère (environ 380 personnes) fabrique des pâtes fraîches et des ravioles. Au niveau du process, à l’arrivée de la matière première, des malaxeurs viennent créer une pâte, laquelle est ensuite transférée dans les laminoirs chargés de la transformer en feuilles avant d’être amincies dans des calibreurs. Ensuite, une machine fabrique la raviole en rassemblant les deux pâtes après avoir injecté la farce. Les ravioles sont ensuite transférées directement dans des thermoformeuses puis conditionnées, et enfin mises en palettes.

Afin de garantir les objectifs de qualité et disponibilité, les quatre usines du groupe disposent d’un service de maintenance pluridisciplinaire. Composé à Romans-sur-Isère de vingt-cinq personnes, piloté par un responsable maintenance et d’un assistant opérationnel, ce service favorise le partage de connaissances. Il regroupe des techniciens avec une répartition de rôles de référents / équipements (par exemple pour suivi de pannes récurrentes), en intégrant une partie des Méthodes (en charge des actions préventives) et une équipe chargée des stocks pour la gestion et l’achat de pièces détachées. En outre, des intervenants spécialisés (automatisme, énergie) ont des missions mutualisées pour l’ensemble des sites.

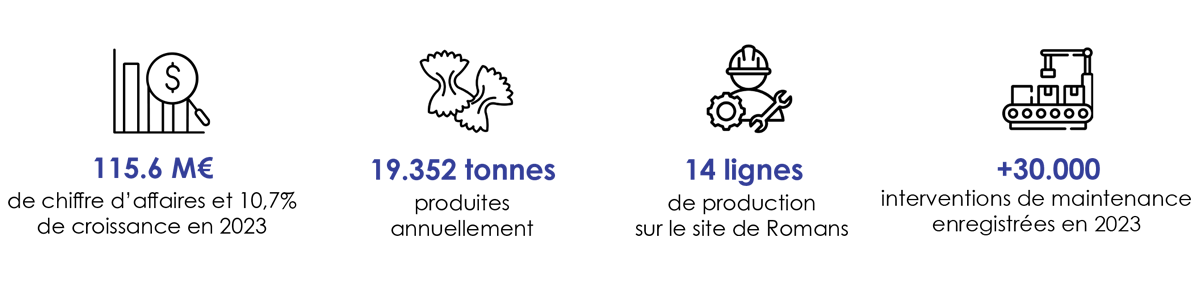

Saint-Jean en chiffres

Déroulement du déploiement de la solution, cas d’usage de l’utilisation au quotidien et bilan

Afin de répondre à une croissance forte de la demande, l’usine de Romans-sur-Isère a doublé de superficie, passant de 20 000 à 40 000 m². La capacité de production a donc pris une autre dimension, et l’implémentation d’une nouvelle GMAO avait été anticipée. « L’intégration et le déploiement d’un nouveau logiciel de gestion de Maintenance ont été menés entre 2016 et 2017, après la décision de changer d’outils car la GMAO que nous utilisions précédemment ne répondait plus à nos besoins d’évolutivité », précise Stéphane Gerbert, ex-responsable Maintenance du site de Romans-sur-Isère, depuis un an référent GMAO et expert Infrastructures au sein du groupe Saint Jean.

« Nous travaillons en flux tendus du fait de la présence de produits frais et, dans notre industrie de process, nous ne pouvons pas nous permettre qu’une panne n’interrompt tout l’atelier. À cette préoccupation majeure s’ajoute le fait que nos usines disposent à la fois de lignes très automatisées, comme la préhension des plaques de ravioles pour le conditionnement, et des machines essentiellement mécaniques comme les laminoirs et les calibreurs, lesquels sont lavés et désinfectés quotidiennement ».

Le service Maintenance surveille les outils de production en assurant une maintenance préventive, appuyée sur les compétences des acteurs Méthodes, Automatisme et Énergie. Par exemple, la cellule Energie assure le suivi des groupes froids et des chaudières à vapeur, avec comme objectifs : l’optimisation de l’utilisation de ces équipements, la réduction de leur consommation en exploitant la récupération de chaleur. La cellule Méthodes audite les caractéristiques des machines à partir des préconisations du constructeur et planifie le suivi avec les techniciens afin d’identifier les pannes récurrentes et alimenter le préventif.

Sur le site de Roman, la GMAO est dorénavant connectée au système de stockage automatisé (Tours Kardex) en facilitant ainsi la préparation des articles prévus pour chaque intervention.

Le service maintenance assure le réapprovisionnement des pièces de rechange et pilote les achats d’articles comme de services avec CARL Source. Enfin, le progiciel permet d’assurer la gestion et le suivi des contrats pour les activités sous-traitées, notamment en relation avec le volet Travaux réglementaires.

« La GMAO devient un canal essentiel à la communication entre les services impliqués dans la maintenance et le cycle de vie des équipements. »

Stéphane Gerbert, Référent GMAO et Expert Infrastructures chez Saint Jean.

Renforcer le préventif et la maintenance prévisionnelle

Avec le déploiement de la GMAO CARL Source sur l’ensemble des sites industriels du groupe, Saint Jean nourrissait plusieurs ambitions. Tout d’abord, « remplir facilement les bons d’intervention, enrichir et partager l’historique de maintenance, avoir une vue sur l’ensemble du préventif et améliorer la gestion des stocks », énumère Stéphane Gerbert. Très vite, le choix s’est porté vers l’outil de l’éditeur lyonnais en raison, non seulement de la position de leader de CARL Berger-Levrault dans le domaine, mais aussi et surtout pour les performances et la simplicité d’utilisation du logiciel, tout en bénéficiant de « l’accompagnement sans faille de l’éditeur dans la mise en œuvre de l’outil puis lors de son évolution dans le temps ».

Autre priorité du référent GMAO, centraliser les données dans CARL Source afin que l’ensemble des services l’utilisent facilement tout en renforçant la synergie des compétences. De son côté, Patrick Duhautois, directeur technique du groupe Saint Jean, y voit également un bon outil pour remonter les informations utiles à la direction. « CARL Source nous permet de connaître l’état de santé des lignes de production via des indicateurs, en mesurant sur chacun de nos sites, les taux de préventif et correctif… en justifiant si besoin auprès de la Direction de la pertinence d’un recrutement de ressources complémentaires en maintenance ».

L’ambition consiste à réduire la maintenance corrective au profit du préventif, tout en maîtrisant la part d’opérations systématiques pour s’orienter vers davantage de prévisionnel. En s’aidant du module BL.Predict de CARL, Saint Jean parvient aujourd’hui, grâce aux nombreuses machines connectées, à remonter, traiter et analyser les multiples informations issues des capteurs. « Nous sommes alertés de la moindre défaillance sur un variateur de puissance ou sur un filtre susceptible de se déchirer ou de s’encrasser », poursuit Stéphane Gerbert. « À partir de ces données, BL.Predict propose l’intervention que l’équipe Méthodes oriente vers le technicien de maintenance ». D’autres objectifs sont visés, tel l’analyse de l’usure d’un roulement (provoquant des problèmes d’arbre et d’alésage, et risques de casse) par la vibration ou les ultrasons pour les machines les plus lentes.

Généraliser et faciliter l’utilisation en améliorant la communication

Il reste aujourd’hui à étendre la GMAO au pilotage des utilités et, à terme, établir en un clic le lien entre CARL Source et l’outil MES de l’entreprise (solution VIFsoftware)… ceci afin de faciliter et fiabiliser le suivi des temps et causes d’arrêts (calcul TRS). Un groupe de travail a été créé pour sensibiliser les utilisateurs à l’usage de la GMAO. Cela porte ses fruits, les bons de travaux sont mieux renseignés, améliorant la qualité des informations et leur fluidité entre les services.

Par ailleurs, l’application CARL Touch est en cours de test en vue de son déploiement prochain pour l‘équipe maintenance. Au regard des retours d’expérience partagés par les intervenants, il s’avère que l’accès à l’environnement GMAO en mode mobile doit améliorer les pratiques, aussi bien sur le volet maintenance planifiée que lors d’une action imprévue justifiant d’un compte-rendu rapide.

Enfin, l’introduction d’un dispositif de type Signature électronique est envisagé, afin de tracer et certifier des modifications ciblées de données clés, ou validations d’étapes dans une procédure d’intervention.

Pour l’heure, les équipes attendent la nouvelle version 7 de CARL Source et son option CARL BI Analyses, qui permettra de générer des rapports d’activités simples, facilement lisibles par les non spécialistes de la maintenance, l’une des forces du logiciel étant la capacité en interne de personnaliser l’outil en fonction de chaque utilisateur et de chaque métier.

Notre solution de maintenance des équipements dédiée au secteur de l’industrie : CARL Source Factory

CARL Source Factory est notre solution de GMAO dédiée au secteur de l’industrie. Elle a été conçue pour vous garantir les meilleures conditions d’exploitation des équipements industriels, des bâtiments industriels et garantir la sécurité de votre personnel. Elle vous permet de piloter en temps réel vos activités de maintenance, travaux neuf et diagnostiques réglementaires, piloter vos contrats tout en conciliant qualité et maitrise budgétaire. Conçu en partenariat avec les acteurs majeurs du métier, cette solution vous permet de relever les défis de l’industrie 5.0.